Choisis Guglielmi

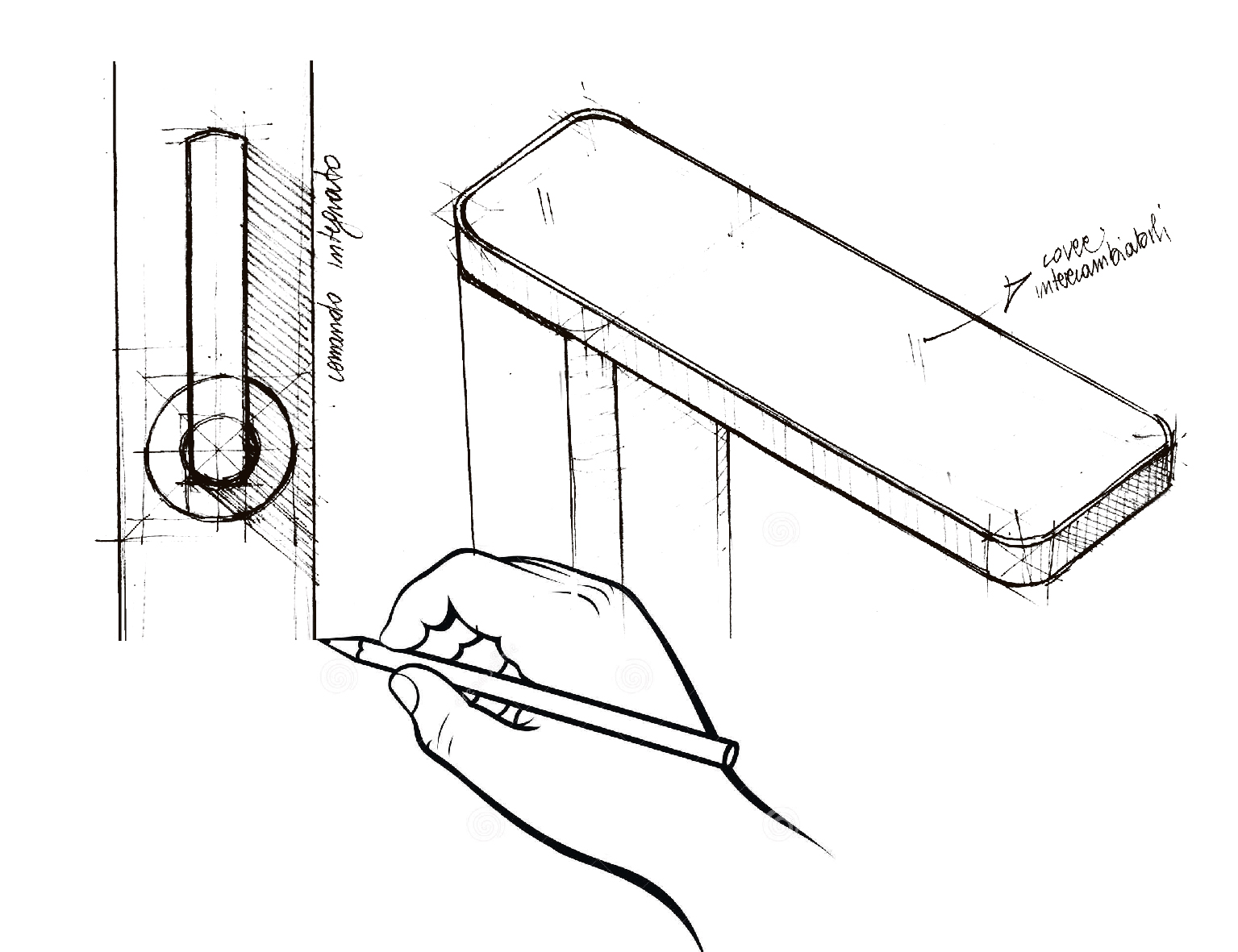

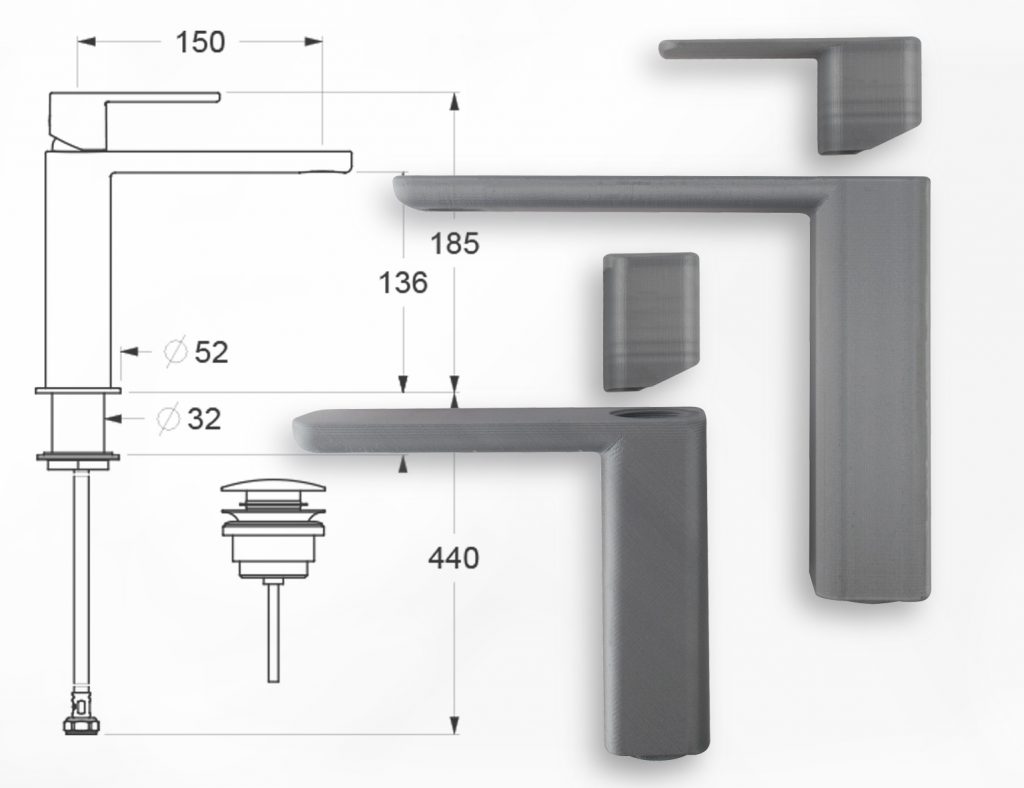

Les produits Guglielmi naissent d’idées, d’intuition et de maitrise de notre Équipe. Chaque procédé du cycle de production est contrôlé et analysé en détail. Pendant la phase d’idèation et de planification, le bureau style analyse les formes et les matièriaux avec lesquels le robinet sera rèalisé. Chez le bureau technique, le produit est manufacturé par l’utilisation de logiciels 3D.

Ce dernier consiste en la réalisation de prototypes moulés en plastique ABS par l’utilisation d’une presse 3D spéciale. Ce passage permet d’en vérifier la forme et l’ergonomie. Dès que le modèle est approuvé, il peut être produit de façon industrielle.

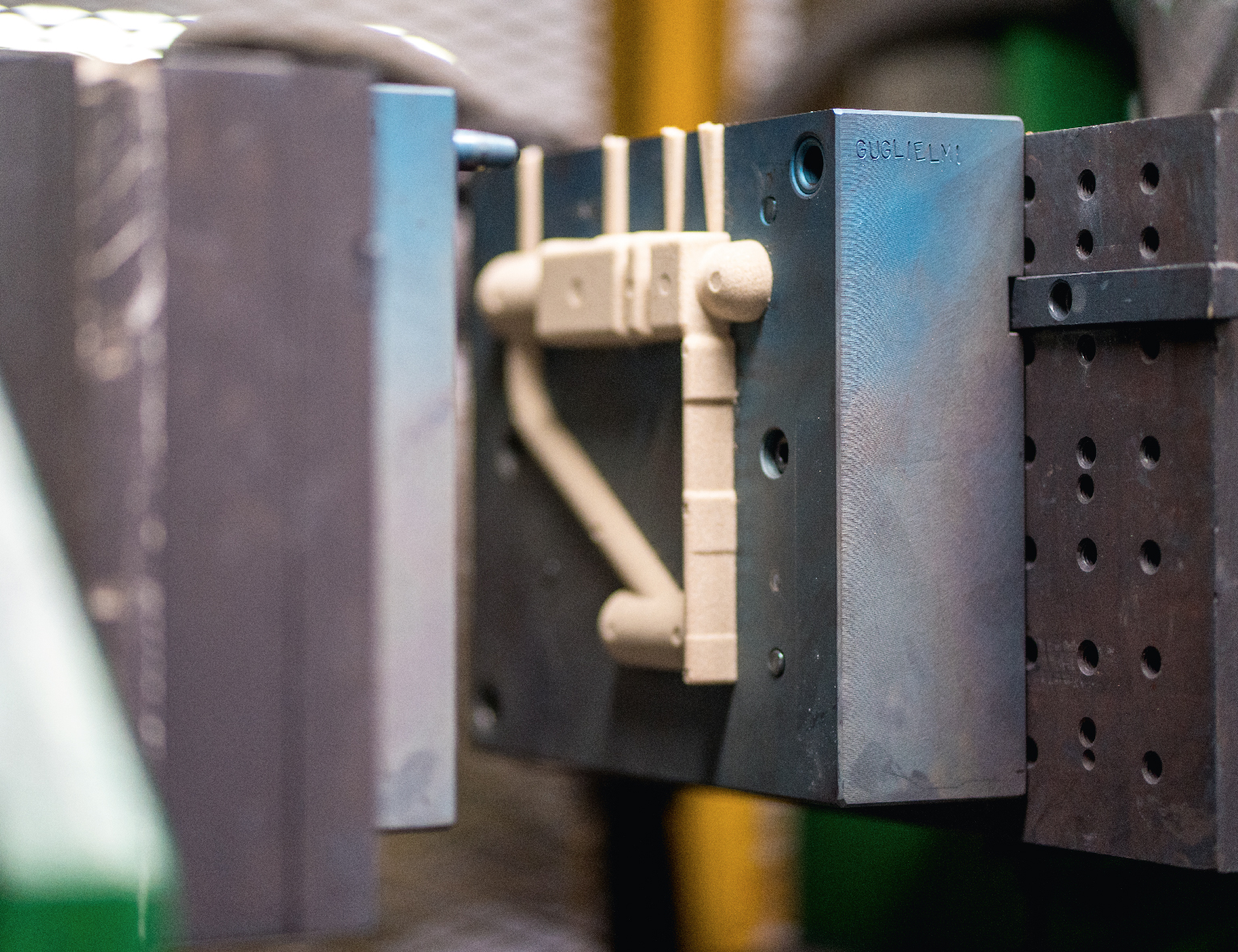

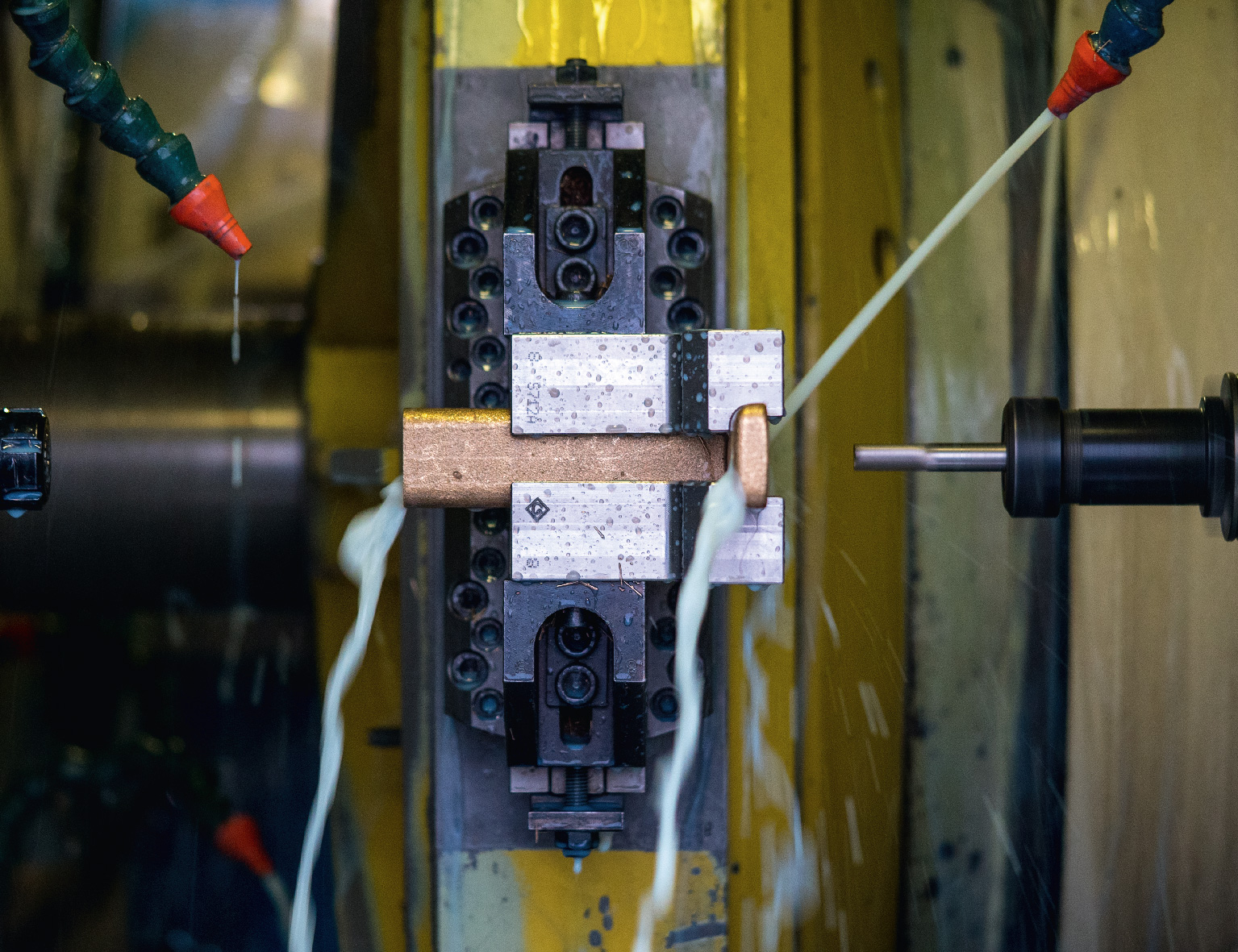

Pendant cette phase, il y a la réalisation des activités qui permettent d’obtenir les corps bruts de nos robinets. Le procédé porte sur la création de soi-disantes âmes, qui seront utilisées pour obtenir les trous pendant la fusion – c’est à dire les parties qui ne doivent pas être remplies par le métal liquide (laiton fondu). Les âmes sont composées de terre ou sable, mélangées à d’agglomérations formées avec un moulage en négatif dit casse d’âme.

Les coquilles sont le moulage dans lequel le métal (laiton fondu) sera coulé. L’âme est mise à l’intérieur de la coquille pour arriver de cette façon au procédé de coulage.

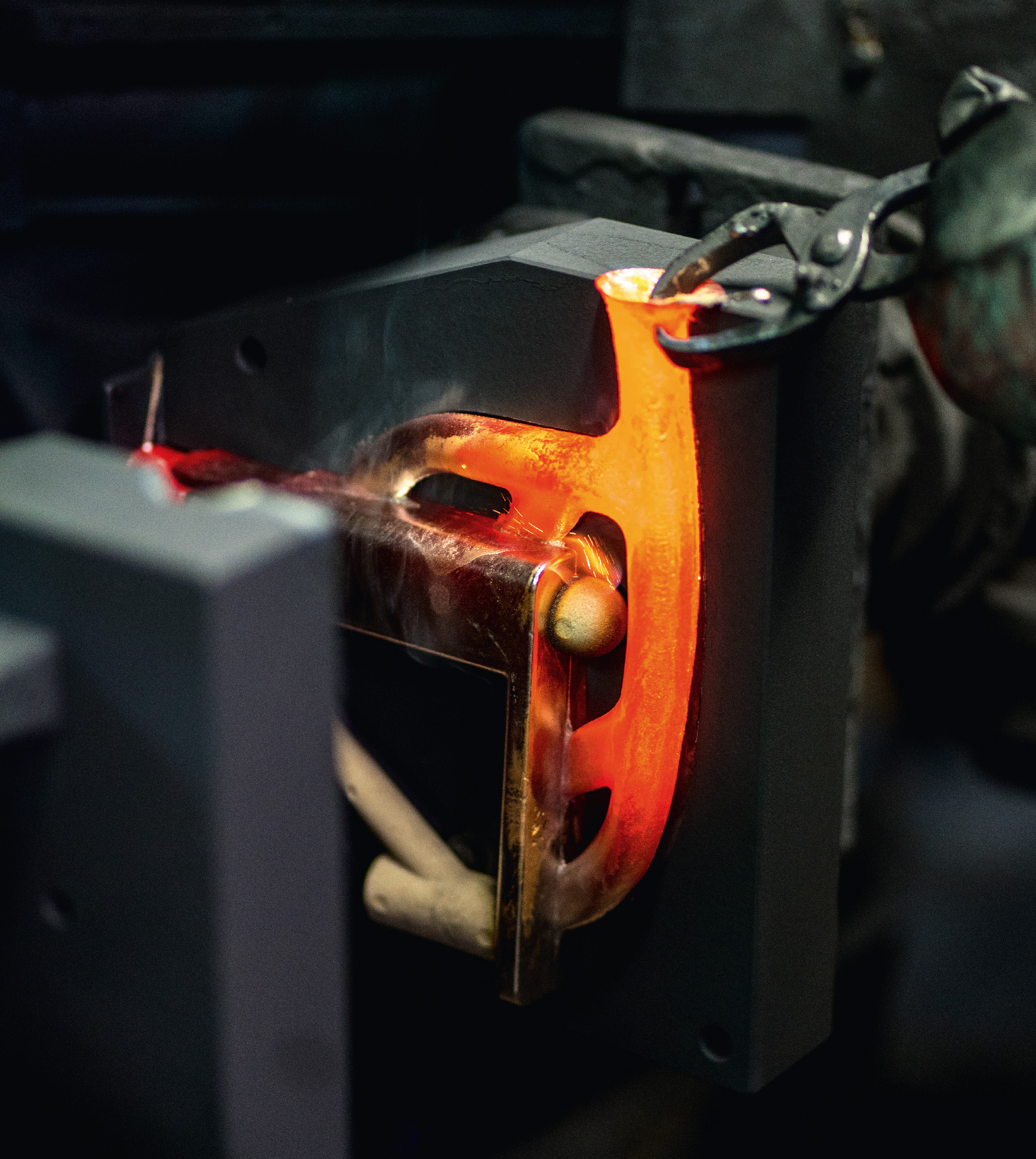

Il faut soutirer le métal fondu (1000°) du four en le recueillant dans une poche et le verser dans le moulage à travers le canal de coulage. Dès qu’il est solide et froid, il faut retirer notre robinet brut du moulage et, par un procédé de vibration, émietter l’âme en sable en obtenant les canaux où l’eau va couler.

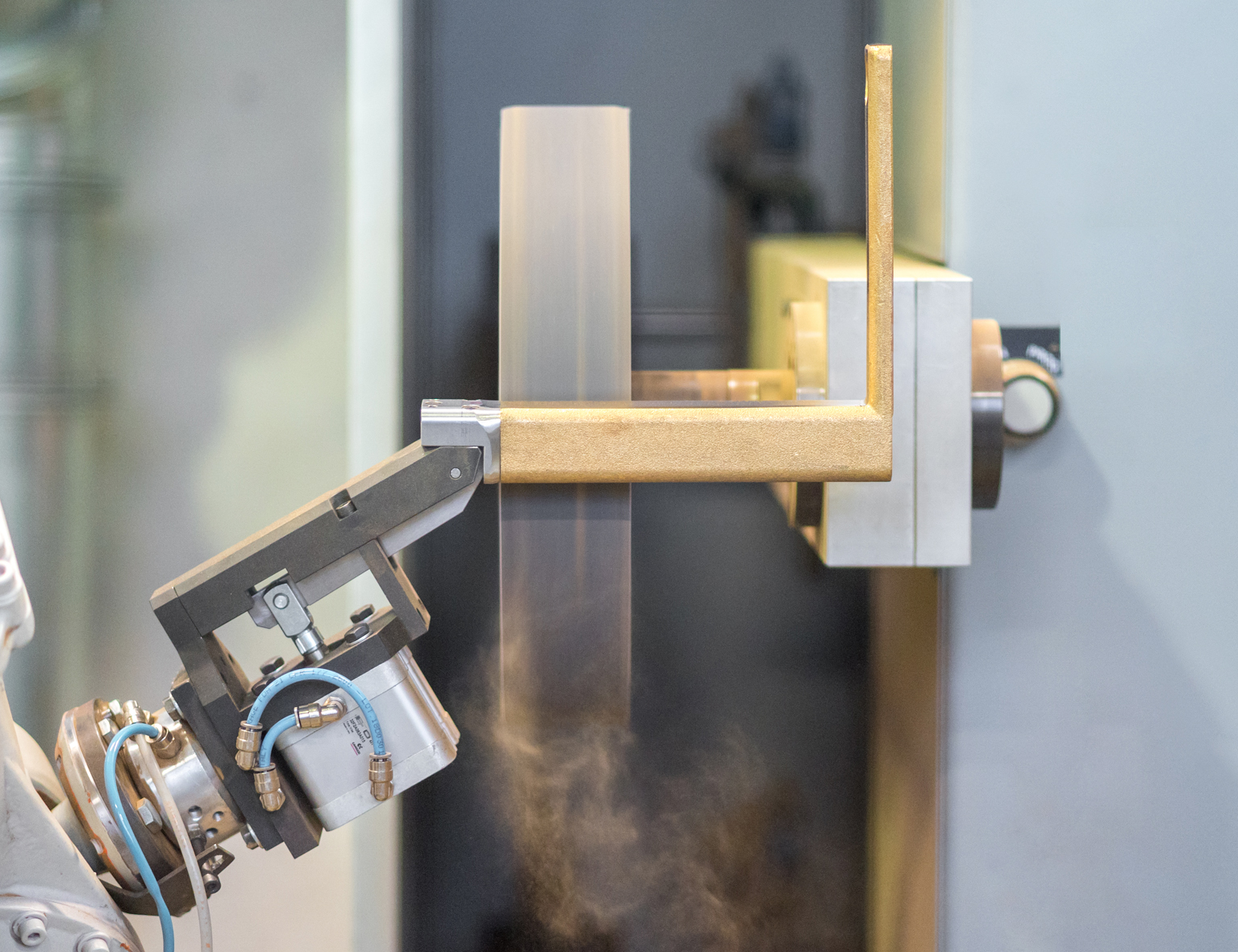

Il s’agit d’un procédé alternatif à la fonderie. Par le moulage du laiton à chaud, il y a moins de coûts d’application et certains des défauts qui sont typiques des jets fondus – tels que, par exemple, la porosité – sont totalement éliminés.

Il s’agit d’un procédé de production industrielle pour les différents usinages mécaniques, obtenu à travers l’enlèvement de la laine de bois. Le tournage est défini par un mouvement rotatif de la pièce et par un mouvement principalement droit de l’outil (dans le fraisage et dans le forage, au contraire, l’outil dispose d’un mouvement rotatif).

Le tournage de barre représente donc un sous-type de celle à contrôle numérique ou cnc, un type de lavoration mécanique qui utilise des systèmes computérisés pour la gestion des procédés de production.

Ces derniers sont des procédés d’usinage des métals, qui constituent les activités de préparation aux véritables usinages métalliques tels que nickelage, chromage et dorure. Ce resultat s’obtient par l’abrasion de la surface à travers d’abrasifs à grain très fin et uniforme, qui réduisent l’entité de la rugosité superficielle.

Le but du procédé de polissage est celui de limer les microscopiques irregularités du corps pour rendre la surface traitée le plus polie possible, afin que la reflexion de la lumière soit plus homogène.

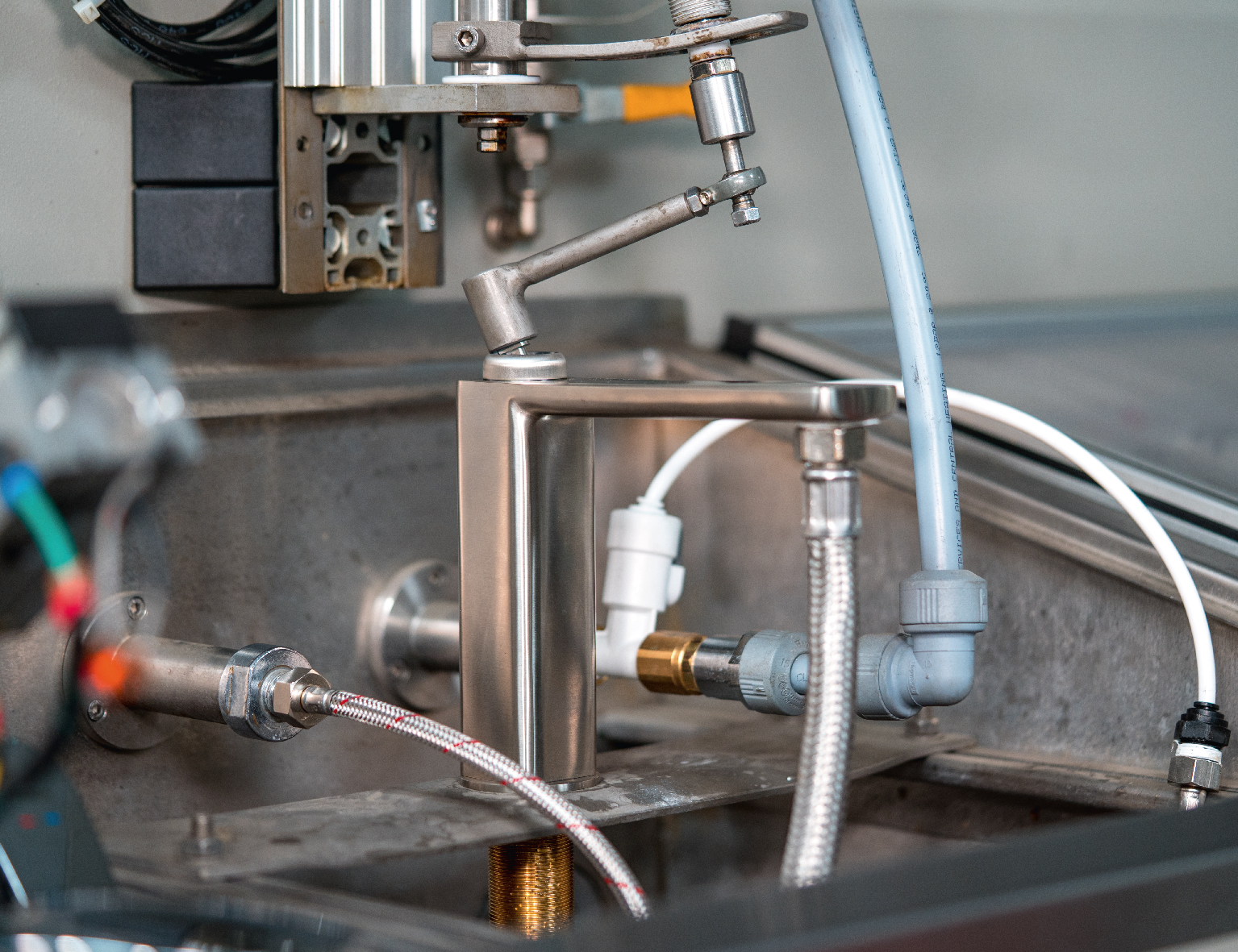

Le chromage prévoit l’immersion du corps du robinet à chromer dans de différentes cuves. Dans une première série de ces dernières, la pièce vient degraissée et nettoyée. L’immersion principale (où la pièce reste plus de temps) est celle de la solution électrolytique de nickel. Avant l’addition du chrome, il est important de créer une couche de nickel qui rend la surface métallique le plus uniforme possible au niveau microscopique. Suite à un lavage supplémentaire, il y a l’immersion dans la cuve de la solution électrolytique du chrome.

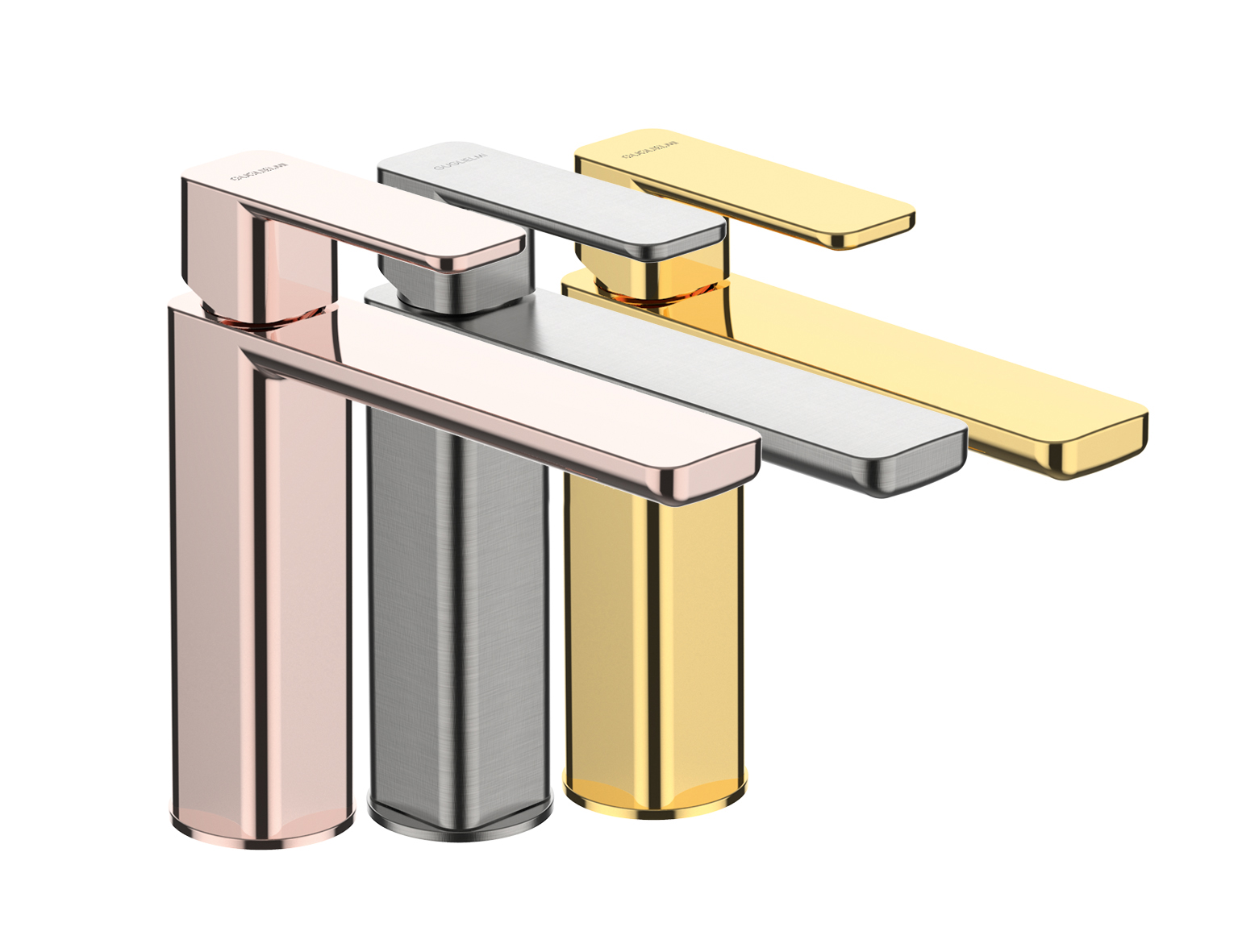

Il s’agit d’un revêtement en chrome sur un produit brillant par la technique galvanique. Nos robinets sont prêts à obtenir la finition de valeur qui Vous plait le plus (chrome, acier inox satiné, cuivré, chrome/nickel brossé, bronze, or rose satiné, or, or brossé, nickel noir, nickel noir brossé).

Elle consiste à fixer une couche de couleur sur le produit précédemment traité, en définissant les caractéristiques de la couleur, la brillance ou l’opacité. On procède avec la cuisson au four (180°) afin de donner de l’homogénéité et de la durabilité dans le temps au produit.

Il s’agit d’un déposit métallique à couche mince. Le procédé de déposition a lieu sous-vide par l’évaporation du métal qu’on veut déposer. La couche qui en dérive a des performances physicochimiques élévées, étant cette dernière très résistante à l’égratignure, à la corrosion et à l’abrasion.

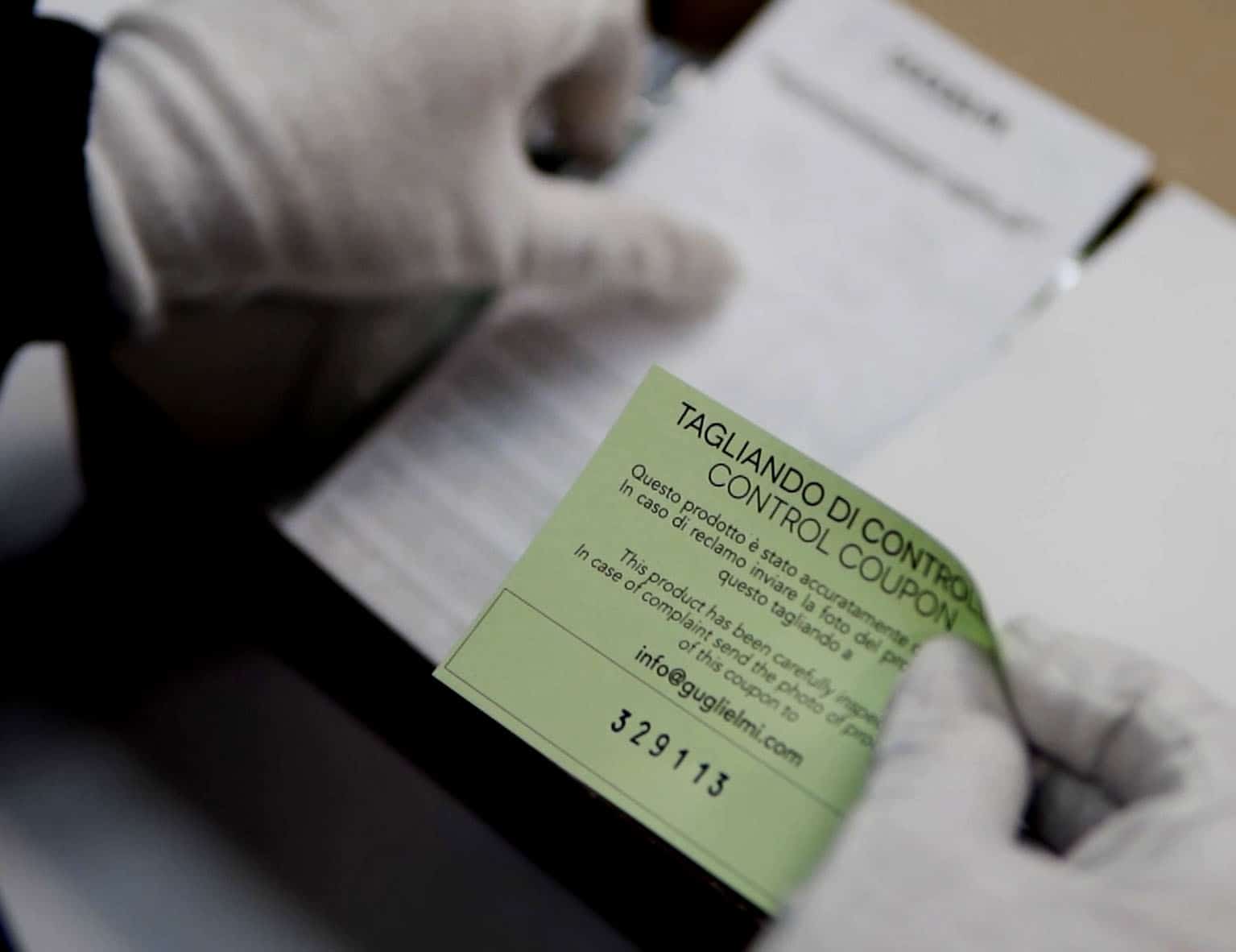

Il s’agit de prendre vision des parties individuelles qui vont constituer le robinet en entier, afin que ces dernières ne présentent pas de défauts, pour garantir la qualité et la résistance à un produit visant à satisfaire le client final.

Procédé qui consiste à expérimenter le produit final pour en garantir la performance, la fiabilité et la durabilité dans le temps en référence à la législation EN 200 et EN 817.

Procédé dédié aux opérations nécessaires, afin d’unir les parties différentes – assemblées à l’avance ou individuelles – du robinet.

Le produit fini et cotrôlé est mis dans sa boite.

Le produit est prêt à être expédié dans le monde.